› Dalla roccia al metallo: metallurgia estrattiva

Ho già detto quanto stretto sia il legame fra

minerali ed elementi. E fra gli elementi chimici i

metalli, che sono il

gruppo più numeroso, saranno i protagonisti

dell’esperienza che sto per proporvi.

I metalli, materiali per noi comunissimi, rappresentano la soluzione

evidente a praticamente qualsiasi esigenza strutturale, strumentale e

protettiva. Inutile dare ulteriori spiegazioni, infatti è

chiaro che di metallo si può fare una forchetta, una

finestra, un banco di lavoro, una nave o un accendino. Probabilmente

qualche secolo fa (o più) con il metallo apparve vantaggioso

costruire un’armatura, una spada, o una pentola. E

probabilmente qualche millennio fa poté sembrare

più utile un’ascia, un coltello o magari

semplicemente un pendaglio.

Ma prima ancora che i metalli fossero scoperti, la vita era davvero

più dura. L’uomo preistorico conosceva solo due

materiali: pietra e legno. La pietra e la terra cotta erano

senz’altro utili per fare una punta di freccia o del

vasellame, ma bisognava fare attenzione a non spezzarli. E il legno

appariva ideale per costruire una capanna o una clava, ma la durezza

non era paragonabile alla pietra e il fuoco era un nemico da non

sottovalutare. Sarebbe stato utile disporre di una materiale che avesse

la durezza e la resistenza al fuoco della pietra, ma anche

l’elasticità e la lavorabilità del

legno. Era ora di introdurre il metallo.

In questa pagina non farò un trattato sulla storia dei

metalli, argomento più che affrontato da moltissimi testi

storici e facilmente disponibile in internet.

L’esperienza che ho condotto e filmato è

l’ottenimento di un metallo da un minerale,

problema incontrato da un ipotetico uomo

preistorico che aveva capito quanto vantaggioso fosse

l’utilizzo di questo materiale. Il metallo però lo

conosceva solo perché aveva avuto la fortuna di trovarne un

pezzo nella sua forma nativa, e probabilmente era un pezzo

d’oro o argento o rame (prevalentemente). Sembra che il

più antico oggetto metallico ritrovato sia un

pendaglio in rame e risalga a più di 10000 anni

fa. Da allora si imparò a modellare questo

metallo prima battendolo a freddo, poi probabilmente con

l’ausilio del fuoco. Quando avvenne il raggiungimento della

temperatura di fusione (1083°C) si riuscì nelle

prime fusioni e colata in stampo.

Ma la fonte più significativa di metallo non era quella

nativa, poiché in natura il metallo (ad eccezione

dell’oro) esiste quasi sempre in forma ossidata, in numerose

tipologie di minerali, distribuiti in giacimenti a concentrazioni non

sempre vantaggiose all’estrazione.

Ripeto che il modo in cui avvenne il passaggio dalla lavorazione del metallo nativo alla METALLURGIA ESTRATTIVA, cioè l’estrazione dei metalli dai loro minerali, in maniera cosciente e sistematica, non è l’oggetto della mia discussione. Chi volesse affrontare questo studio troverà una miriade di informazioni sui libri di storia della tecnica, dei materiali e su internet.

Io voglio mostrare come si possa ottenere il metallo dai minerali, per celebrare il momento in cui l’uomo si rese conto di questa nuova possibilità. Il passaggio fu sicuramente lento e casuale, molto difficilmente collocabile in un periodo e in un’area precisi. Probabilmente occorsero secoli prima che i rudimenti della metallurgia estrattiva diventassero patrimonio culturale dell’uomo.

Immagino che un ipotetico uomo preistorico un giorno abbia visto dei globuli rossastri fra i carboni spenti di un fuoco da lui acceso. Questi globuli, che non sono sassi, assomigliano al metallo nativo che aveva in precedenza trovato per strada. Capisce che sono globuli di metallo, ma si rende conto che prima di accendere il fuoco non c’erano. Vicino al fuoco ci sono delle pietre dall’aspetto particolare. Queste pietre, se le incontra camminando per la strada, le riconosce. Accende un nuovo fuoco e, se queste pietre vi finiscono, quando il fuoco è spento ritrova i globuli di metallo…

Immaginando in maniera assolutamente fantasiosa e personale che così si sia avuta l’intuizione che ha dato il via alla metallurgia estrattiva del rame, possiamo ora iniziare l’esperienza: ottenere il rame dal minerale calcopirite. In realtà ci sono voluti secoli e numerosi tentativi da parte di molti per approntare un metodo efficace all’estrazione, metodo legato soprattutto al relativo minerale disponibile. Nel caso del rame, il primo metallo di cui l’uomo ha iniziato una metallurgia estrattiva, i minerali reperibili sono carbonati (malachite, azzurrite), solfuri (calcopirite, calcocite, bornite) o ossidi (cuprite, tenorite). Le operazioni principali si possono individuare in tre fasi:

1) Reperimento e concentrazione/arricchimento del

minerale (ossidi, carbonati, solfuri).

2) Arrostimento, nel caso dei solfuri, al fine di

eliminare quanto più possibile lo zolfo.

3) Fusione del minerale con carbone (dopo averlo arrostito

nel caso dei solfuri) per la riduzione del metallo.

Per approfondimenti sulle singole operazioni, dati termodinamici e dettagli storiografici e operativi, ancora una volta si possono trovare numerose fonti in internet.

Io ho impiegato dei pezzi di calcopirite pura, noto minerale contenente rame, ferro e zolfo. Questo facilita già le operazioni in quanto non occorre concentrare il minerale. Frequentemente in natura i minerali sono dispersi nella roccia sterile, e andrebbero separati da questa con processi meccanici al fine di concentrare il minerale effettivamente utile poi per i passaggi successivi. Ho poi frantumato i pezzi di calcopirite al fine di aumentare la superficie esposta. L’operazione è mostrata dal primo video:

Il prodotto dell’arrostimento sono delle masse nerastre costituite da minerale fuso, parzialmente desolforato, con il ferro e il rame che sono parzialmente trasformati in ossido. Per sicurezza ho frantumato queste masse e ripetuto l’operazione di arrostimento un’altra volta. Nella foto si può vedere come appaiono alcuni pezzetti, e si può notare come siano presenti dei globuli di rame che già in questa fase sono riusciti a formarsi.

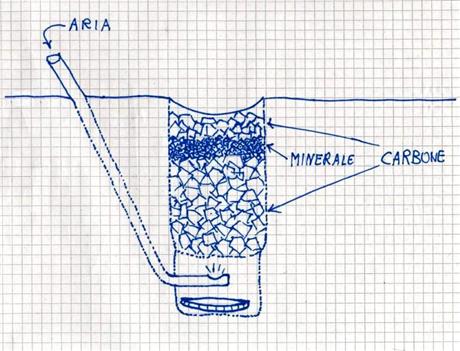

Sebbene non sia facile capire se l’arrostimento sia arrivato o no a buon punto, ho comunque macinato nuovamente queste masse e introdotto il materiale in un forno fusorio, per far avvenire la riduzione del metallo ad opera dei vapori riducenti (monossido di carbonio) prodotti dalla combustione del carbone di legna. Con l’aiuto di una canna di ferro inserita fino alla base del forno scavato in terra, verrà insufflata molta aria per alimentare il fuoco e raggiungere una temperatura elevata (superiore ai 1100°C) che permetta la riduzione del rame dalla forma ossidata alla forma metallica. Nel disegno si può vedere schematizzato il forno che ho approntato. Il carbone brucia e il gas riducente sale, si riscalda e incontra la carica di minerale. Il rame si riduce allo stato metallico, fonde e cola nel fondo. Alla fine viene recuperato in una bacinella di terracotta sistemata in fondo al forno. Suppongo possa anche avvenire che il minerale, calando, incontri nella parte bassa del forno il flusso d’aria insufflata, ancora ricca di ossigeno, il quale può bruciare quella parte del minerale non completamente arrostita. Ad una temperatura elevata anche questa reazione può produrre rame.

Nel seguente filmato si può vedere come avviene la carica del minerale sopra il carbone e l’accensione del forno. Il carbone viene sistemato in un cestello fatto con rete di ferro per facilitarne l’introduzione e la successiva estrazione dalla buca del forno.

Una volta acceso il forno, comincia l’insufflaggio dell’aria e conseguentemente la temperatura aumenta. Col passare del tempo il livello del carbone scende poiché viene continuamente bruciato. L’operazione continua finché il carbone praticamente risulta esaurito. Questo tipo di forno poteva comunque essere continuamente rabboccato di carbone e carica minerale, permettendo il funzionamento in continuo e l’accumulo del metallo nel fondo.

Dopo circa tre ore la carica di carbone è stata praticamente tutta consumata e il processo può considerarsi terminato. Quando i carboni si sono freddati, ho estratto il cesto per recuperare la bacinella di terracotta posta sul fondo (il cesto, pur essendo fatto di rete di ferro abbastanza spessa, non ha ben resistito all’alta temperatura e nel fondo mostra numerosi cedimenti. Però è riuscito a contenere sufficientemente il materiale). Eliminati i pezzetti di carbone e la cenere cadutavi, ma soprattutto una certa quantità di scorie di minerale non reagito (probabilmente a base di ossido di ferro), ho recuperato il rame formatosi, che appare come masse frastagliate dal caratteristico colore. Sono mostrate nella foto:

Ora che abbiamo il rame, probabilmente abbastanza impuro ma sicuramente in forma metallica, lo si può fondere e colare in uno stampo di pietra refrattaria per ottenere l’utensile desiderato. Io l’ho semplicemente colato in una ciotola di terracotta dopo aver fuso i pezzetti della foto in un crogiolo di grafite (foto) per ottenere un medaglione, come mostro nel video:

L’esperienza è ora conclusa. Questo è il medaglione che ho estratto dalla ciotola (foto), e rappresenta in maniera simbolica una conquista fondamentale dell’uomo, che può ora dotarsi di un materiale dalle proprietà nuove possedendo la conoscenza per ottenerlo. Non ci sono più limiti di quantità e così si possono costruire oggetti anche di grandi dimensioni. Con tecniche analoghe si ottengono leghe di rame come il bronzo, più resistente del rame puro. Quando si riuscirà ad ottenere temperature maggiori, anche il ferro diventerà disponibile. Unendo le varie singole esperienze, l’arte della metallurgia estrattiva permetterà di ricavare e separare anche oro e argento disciolti nei metalli più comuni. Le tecniche sono state sempre migliorate, le rese ottimizzate, e il viaggio è proseguito fino al ventesimo secolo, in cui si è finito di isolare praticamente tutti i metalli della tavola periodica.